Герметичный затворный клапан завод

Пожалуй, многие начинающие инженеры и даже опытные специалисты при первом же упоминании о герметичных запорных клапанах представляют себе сложные, громоздкие механизмы, требующие сложного обслуживания. И это, конечно, не совсем так. Да, существует широкий спектр конструкций, рассчитанных на самые экстремальные условия, но зачастую вполне достаточно более простых, надежных решений. В этой статье я хотел бы поделиться некоторыми наблюдениями и опытом, полученным при работе с подобными клапанами на различных производственных объектах. Мы затронем вопросы выбора материала, герметичности, особенностей монтажа и обслуживания – то есть те аспекты, которые редко обсуждаются в стандартных спецификациях.

Общие принципы и области применения

Во-первых, важно понимать, что герметичный запорный клапан – это не просто устройство для перекрытия потока. Это элемент, обеспечивающий надежность и безопасность технологического процесса. Его основная задача – создание абсолютной герметичности при закрытии, предотвращение утечек рабочей среды, что особенно критично при работе с агрессивными веществами, газами под давлением или в условиях высоких температур. Использование таких клапанов широко распространено на заводах химической, нефтехимической, пищевой, фармацевтической промышленности, а также в системах водоснабжения и канализации.

Рассматривая конструкцию, можно выделить несколько основных типов. Клапаны могут быть шаровыми, дисковыми, с мембраной – каждый тип имеет свои преимущества и недостатки. Выбор зависит от многих факторов: рабочих параметров среды, требуемого давления, характера потока, необходимости быстрого открытия/закрытия. Например, в пищевой промышленности чаще применяют клапаны с мембраной из пищевого нержавеющего материала, чтобы исключить загрязнение продукта. А в нефтехимической – клапаны из сплавов, устойчивых к коррозии и высоким температурам.

Материалы и их влияние на герметичность

Вопрос материала – один из самых важных. Недостаточный выбор металла может привести к коррозии, разрушению и, как следствие, к утечкам. Нержавеющая сталь, различные сплавы на основе никеля, титана – все это может использоваться, но важно учитывать совместимость материала с рабочей средой. Например, для работы с агрессивными кислотами используют сплавы на основе хастеллой или сплавы с добавлением молибдена. Даже при использовании нержавеющей стали необходимо учитывать ее марку и состав, так как разные марки обладают разной устойчивостью к коррозии.

Я помню один случай на химическом предприятии, где использовали герметичные запорные клапаны из некачественной нержавеющей стали. Вскоре после запуска, клапаны начали корродировать, что привело к утечкам и необходимости дорогостоящего ремонта. Причина оказалась в неправильном выборе марки стали, которая не соответствовала агрессивной среде. Это был дорогостоящий урок. Важно не экономить на материалах и тщательно выбирать их в соответствии с техническими требованиями.

Особенности монтажа и обслуживания

Правильный монтаж – залог долгой и надежной работы любого клапана, в том числе и герметичного запорного клапана. Неправильная установка может привести к деформации элементов, повреждению уплотнений и, как следствие, к утечкам. Особенно важно соблюдать рекомендации производителя по затяжке болтов и герметизации соединений. Использование специальных герметиков и уплотнительных материалов также может повысить надежность соединения.

Обслуживание герметичных запорных клапанов, как и любого другого оборудования, должно проводиться регулярно. Необходимо проводить визуальный осмотр на предмет коррозии, повреждений и утечек. Регулярно проверяют состояние уплотнений и заменяют их при необходимости. В некоторых случаях может потребоваться периодическая регулировка клапана для обеспечения оптимальной герметичности. Важно также следить за чистотой клапана и предотвращать попадание посторонних предметов внутрь.

Проблемы с уплотнениями

Пожалуй, самым распространенным источником утечек в герметичных запорных клапанах являются уплотнения. Они со временем изнашиваются, теряют эластичность и перестают обеспечивать надежную герметизацию. При этом, необходимо понимать, что выбор уплотнительного материала должен соответствовать рабочему среде: для работы с агрессивными средами используются фторопласты (PTFE), EPDM, Viton, а для работы с маслами и смазками – резина. Регулярная замена уплотнений и использование качественных материалов позволяет значительно продлить срок службы клапана.

Влияние давления и температуры

Важно учитывать влияние давления и температуры на герметичность герметичных запорных клапанов. Высокие давления и температуры могут приводить к деформации элементов клапана и ухудшению свойств уплотнений. Поэтому при выборе клапана необходимо учитывать рабочие условия и выбирать модель, рассчитанную на соответствующие параметры. Необходимо также соблюдать рекомендации производителя по максимальному рабочему давлению и температуре.

Кейс: Устранение утечек на нефтеперерабатывающем заводе

Недавно нам поступил заказ на устранение утечек на нефтеперерабатывающем заводе. Прибыв на объект, мы обнаружили, что несколько герметичных запорных клапанов на линии перекачки сырой нефти начали пропускать нефть. После тщательного анализа мы выяснили, что причиной утечек были изношенные уплотнения и коррозия металла. Мы заменили уплотнения на новые, изготовленные из фторопласта (PTFE), и провели ремонт корпуса клапана. После ремонта утечки были устранены, и клапаны снова начали работать надежно. Этот случай показывает, что даже на современных заводах необходимо проводить регулярное обслуживание и своевременно заменять изношенные детали.

Вывод

Подводя итог, хочется еще раз подчеркнуть, что герметичные запорные клапаны – это важный элемент обеспечения безопасности и надежности технологических процессов на заводах. Правильный выбор материала, качественный монтаж и регулярное обслуживание – залог долгой и бесперебойной работы этих клапанов. Не стоит недооценивать важность этих факторов, ведь даже небольшие утечки могут привести к серьезным последствиям. Помните, что профилактика всегда дешевле ремонта!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Воздушный клапан

Воздушный клапан -

Увлажнитель форсуночный канальный центробежный

Увлажнитель форсуночный канальный центробежный -

Промышленный двухжидкостный увлажнитель

Промышленный двухжидкостный увлажнитель -

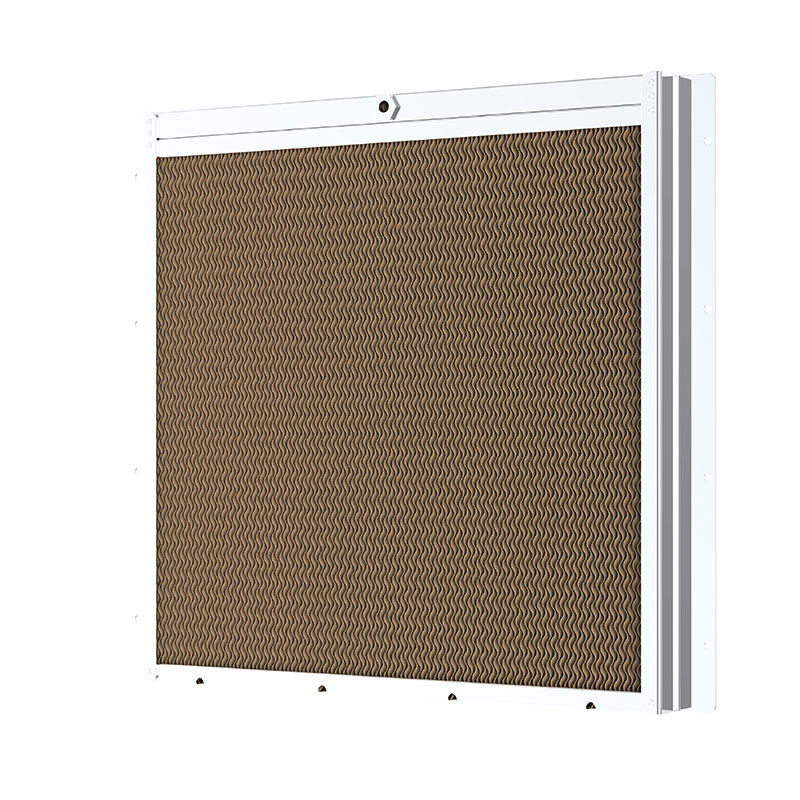

Сотовый увлажнитель воздуха

Сотовый увлажнитель воздуха -

Промышленный увлажнитель воздуха высокого давления

Промышленный увлажнитель воздуха высокого давления -

Промышленный электродный увлажнитель воздуха

Промышленный электродный увлажнитель воздуха -

Промышленная система распыления высокого давления

Промышленная система распыления высокого давления -

Промышленный увлажнитель воздуха с сухим паром

Промышленный увлажнитель воздуха с сухим паром -

Промышленный электрический увлажнитель воздуха

Промышленный электрический увлажнитель воздуха -

Водоудерживающая пластина из нержавеющей стали

Водоудерживающая пластина из нержавеющей стали -

Обогреватели

Обогреватели

Связанный поиск

Связанный поиск- Микромист высокого давления производители

- Воздушный клапан 24в поставщики

- Промышленный увлажнитель воздуха с сухим паром цена

- Противопожарный клапан в перекрытии

- Поверхностные охладители заводы

- Привод воздушного клапана с возвратной пружиной завод

- Климатическая установка с поддержанием температуры и влажности поставщики

- Клапана управления воздушными заслонками поставщики

- Высококачественные промышленные увлажнители воздуха с электродами

- Прямоугольный воздушный клапан с электроприводом заводы