Завод теплообменного оборудования

Что ж, завод теплообменного оборудования… Для многих этот термин звучит абстрактно, как название сложной инженерной фирмы. Но на самом деле, это – основа множества промышленных процессов, от нефтепереработки до пищевой промышленности. Часто клиенты приходят с запросом просто на 'теплообменник', не вдаваясь в детали. И это, мягко говоря, проблема. Потому что выбор подходящего оборудования – это не просто покупка детали, это инвестиция в эффективность и надежность.

Основные этапы проектирования и производства

В общих чертах, процесс начинается с технического задания. Здесь важно не только указать требуемую производительность и рабочие температуры, но и учесть состав теплоносителей, допустимые давления и другие критические параметры. Это, как минимум, база. Иногда приходилось сталкиваться с ситуациями, когда заказчики заказывали оборудование на основе поверхностных данных, а потом возникали проблемы с его эксплуатацией. Приходилось переделывать, что, конечно, не радует ни сроки, ни бюджет.

Дальше – это проектирование, включающее в себя расчет теплообмена, гидродинамики и термодинамики. Современные заводы теплообменного оборудования используют сложные программы, учитывающие множество факторов – от формы пластин до степени загрязнения теплоносителей. Важно, чтобы расчеты были не только точными, но и экономически обоснованными. В противном случае, можно получить переоцененное оборудование, которое не оправдает вложений.

И, конечно, производство. Здесь уже важна точность изготовления, контроль качества материалов и сборка. Автоматизация, безусловно, помогает, но ручной труд, особенно при изготовлении сложных элементов, по-прежнему незаменим. Мы на практике видели, как небольшая ошибка в сборке могла привести к серьезным проблемам с герметичностью и теплопередачей. Это всегда головная боль, требующая времени и ресурсов.

Контроль качества: взгляд изнутри

Контроль качества – это не просто формальность, это гарантия долговечности и надежности оборудования. На заводах теплообменного оборудования обычно применяются различные методы контроля – от визуального осмотра до ультразвукового контроля и гидравлических испытаний. Особенно важно контролировать качество сварных швов – это один из самых слабых мест в любом теплообменнике. Недавно мы столкнулись с заказом на изготовление кожухотрубного теплообменника для пищевой промышленности. При проверке мы обнаружили дефекты сварки, которые могли привести к утечке теплоносителя и загрязнению продукта. Пришлось отказать в приемке партии, что, конечно, неприятно для обеих сторон.

Современные методы не всегда дают 100% гарантию. Иногда требуется дополнительный контроль, например, анализ металла на предмет дефектов. Это особенно актуально при работе с критически важными компонентами или в условиях повышенных нагрузок.

Важно понимать, что контроль качества – это непрерывный процесс, который начинается с выбора материалов и заканчивается проверкой готового изделия.

Материалы: выбор правильного сплава

Выбор материала теплообменника – это один из ключевых факторов, определяющих его эффективность и долговечность. Для различных применений используются разные сплавы – от углеродистой стали до нержавеющей стали, меди, алюминия и даже титана. Выбор материала зависит от многих факторов, включая состав теплоносителей, рабочую температуру и давление, а также требования к коррозионной стойкости. Например, для работы с агрессивными средами обычно выбирают нержавеющую сталь или сплавы на основе никеля.

В последнее время все большую популярность набирают композитные материалы – это сплавы металлов с другими элементами, которые улучшают их свойства. Например, сплавы на основе никеля обладают повышенной коррозионной стойкостью и теплопроводностью. Использование таких материалов может значительно увеличить срок службы теплообменника и снизить затраты на его обслуживание. ООО Цзянсу Боминг Оборудование для Кондиционирования успешно использует такие материалы в своих конструкциях, что позволяет предлагать более долговечные и надежные решения.

Не стоит забывать и о качестве материалов. Важно, чтобы все материалы, используемые при изготовлении теплообменника, соответствовали требованиям стандартов и имели сертификаты качества.

Проблемы, с которыми мы сталкиваемся чаще всего

Честно говоря, за годы работы мы накопили немало опыта и знаем, какие проблемы чаще всего возникают при эксплуатации заводов теплообменного оборудования. Одна из самых распространенных – это образование отложений на поверхности теплообменников. Отложения снижают теплопередачу и могут привести к авариям. Для борьбы с отложениями используют различные методы – от промывки теплообменника до установки специальных фильтров. Эффективность этих методов зависит от состава теплоносителя и степени загрязнения. Иногда приходится использовать химические реагенты, что может быть нежелательно.

Еще одна проблема – это коррозия. Коррозия возникает из-за воздействия агрессивных сред и может привести к разрушению теплообменника. Для защиты от коррозии используют различные методы – от нанесения антикоррозионных покрытий до выбора материалов с повышенной коррозионной стойкостью. Выбор метода защиты зависит от состава теплоносителя и условий эксплуатации. В некоторых случаях требуется комплексный подход, сочетающий в себе несколько методов.

И, конечно, нельзя забывать о утечках. Утечки могут возникать из-за повреждения сварных швов, износа уплотнений или коррозии. Для предотвращения утечек необходимо тщательно контролировать качество сварки, регулярно проверять уплотнения и своевременно устранять повреждения.

Современные тенденции в производстве

Производство заводов теплообменного оборудования не стоит на месте, постоянно появляются новые технологии и материалы. Одной из самых перспективных тенденций является использование 3D-печати для изготовления сложных элементов. Это позволяет создавать конструкции с оптимизированной геометрией и улучшенными теплофизическими свойствами. Но пока это скорее дорогостоящий эксперимент, чем массовое производство.

Еще одна тенденция – это интеграция датчиков и систем мониторинга в теплообменники. Это позволяет в режиме реального времени контролировать параметры работы оборудования и выявлять потенциальные проблемы на ранней стадии. Такие системы мониторинга могут помочь снизить затраты на обслуживание и продлить срок службы теплообменника. ООО Цзянсу Боминг Оборудование для Кондиционирования активно внедряет такие системы в свои разработки.

Важным направлением является повышение энергоэффективности теплообменников. Это достигается за счет использования новых материалов, оптимизации конструкции и применения современных технологий теплообмена.

Заключение: что важно помнить

В заключение хочется сказать, что выбор и эксплуатация заводов теплообменного оборудования – это сложный и ответственный процесс. Не стоит экономить на качестве, важно тщательно подходить к выбору материалов и учитывать все факторы, влияющие на работу оборудования. И, конечно, необходимо регулярно проводить техническое обслуживание и своевременно устранять возникающие проблемы. В конечном итоге, это позволит обеспечить надежную и эффективную работу оборудования и избежать дорогостоящих аварий.

Помните, что качественный теплообменник – это не просто деталь, это инвестиция в будущее вашего предприятия. Если у вас возникнут вопросы, обращайтесь к специалистам – они помогут вам выбрать оптимальное решение для вашей задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

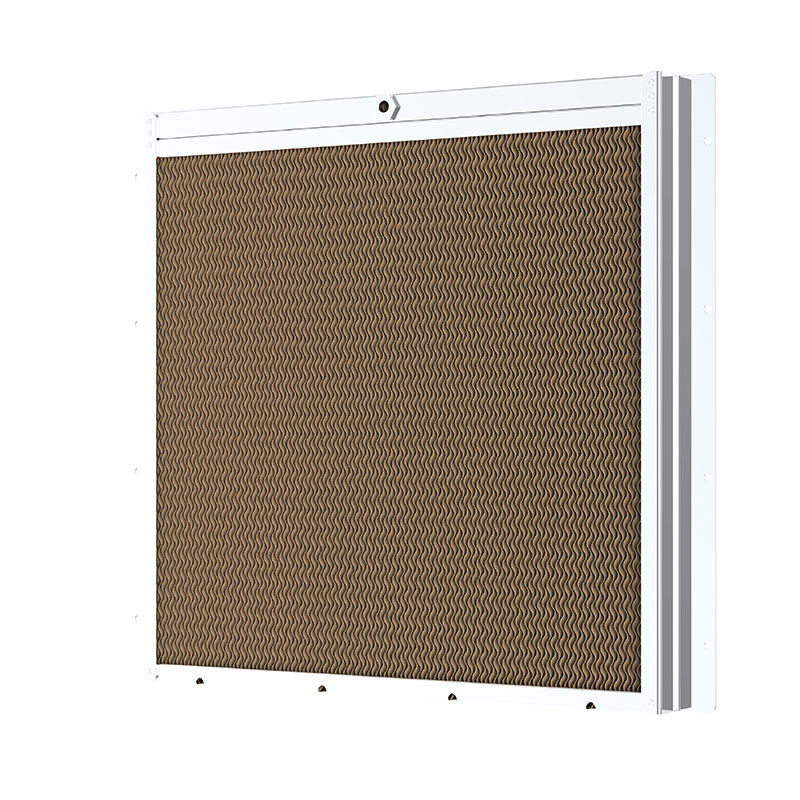

Сотовый увлажнитель воздуха

Сотовый увлажнитель воздуха -

Промышленный двухжидкостный увлажнитель

Промышленный двухжидкостный увлажнитель -

Водоудерживающая пластина из нержавеющей стали

Водоудерживающая пластина из нержавеющей стали -

Воздушный клапан

Воздушный клапан -

Увлажнитель форсуночный канальный центробежный

Увлажнитель форсуночный канальный центробежный -

Промышленный электродный увлажнитель воздуха

Промышленный электродный увлажнитель воздуха -

Промышленный электрический увлажнитель воздуха

Промышленный электрический увлажнитель воздуха -

Обогреватели

Обогреватели -

Промышленный увлажнитель воздуха высокого давления

Промышленный увлажнитель воздуха высокого давления -

Промышленный увлажнитель воздуха с сухим паром

Промышленный увлажнитель воздуха с сухим паром -

Промышленная система распыления высокого давления

Промышленная система распыления высокого давления

Связанный поиск

Связанный поиск- Трубчатый нагреватель завод

- Промышленный увлажнитель воздуха с сухим паром основный покупатель

- Неватом противопожарный клапан

- Высококачественный герметичный клапан производители

- Высококачественный поверхностный охладитель поставщик

- Клапан воздушный регулируемый с приводом завод

- Воздушные клапаны сертификаты заводы

- Клапанов воздушных квр производитель

- Противопожарные клапаны фкс

- Места установки противопожарных клапанов