Испарительный змеевик заводы

Многие начинают думать о испарительных змеевиках как о достаточно простой вещи. Заказать, установить – и все готово. Но реальность, скажу я вам, гораздо сложнее. И, знаете, ошибки на этапе производства, начиная с выбора материалов и заканчивая контролем качества, могут обернуться серьезными проблемами для всей системы охлаждения. Я вот, повидавший всякое, часто сталкиваюсь с недопониманием в отношении технологических нюансов. Давайте разберемся.

Основные этапы производства испарительных змеевиков

В целом, процесс изготовления испарительных змеевиков можно разделить на несколько ключевых этапов. Это, как и в любом другом производственном цикле, начинается с проектирования. Выбор материалов – критически важен, особенно для змеевиков, работающих в агрессивных средах. Мы часто используем нержавеющую сталь (разных марок, конечно), титановые сплавы. Здесь нужно учитывать не только коррозионную стойкость, но и механические свойства. Например, при проектировании для работы с хлорированной водой, недостаточно просто взять первую попавшуюся нержавку. Нужно тщательно анализировать состав, наличие примесей, и соотносить это с эксплуатационными условиями. С ООО Цзянсу Боминг Оборудование для Кондиционирования мы регулярно обсуждаем эти аспекты, и их подход к выбору материалов всегда солидный.

Далее идет процесс изготовления самой конструкции – варка, штамповка, гибка. Современное оборудование позволяет получать змеевики с высокой точностью размеров и хорошей геометрией трубок. Но тут важно не только оборудование, но и квалификация рабочих. Иначе – деформация, неровность поверхности, что сразу влияет на теплоотдачу и ресурс. Часто встречающаяся проблема – плохое соединение трубок и пластин. Оно может стать причиной утечки хладагента, что, естественно, нежелательно.

Затем идет сварка. Качество сварного шва – это прямая гарантия надежности всего змеевика. Мы применяем различные методы сварки – лазерную, плазменную, дуговую. Выбор метода зависит от материала и требуемых характеристик шва. Контроль качества сварки – обязательный этап, включающий визуальный осмотр, ультразвуковую диагностику, рентгеновский контроль. Здесь я видел и такие случаи, когда, казалось бы, идеальный внешний вид скрывал внутри себя трещины и дефекты. Это был серьезный вызов – определить масштаб проблемы и найти решение, не разбирая весь змеевик.

Выбор материалов и их влияние на производительность

Как я уже упоминал, выбор материала – краеугольный камень. Влияние материала на теплоотдачу – это, конечно, важный фактор. Однако, нельзя забывать и о других свойствах, таких как теплопроводность, устойчивость к коррозии, механическая прочность. Например, для змеевиков, работающих в морской воде, использование высококачественной нержавеющей стали с высоким содержанием хрома и никеля – обязательное условие. Дешевые аналоги быстро выходят из строя, что приводит к дорогостоящему ремонту и простоям. Я помню один случай, когда мы устанавливали змеевик из некачественной стали в холодильной установке на рыбном заводе. В течение года он начал корродировать, и, конечно же, пришлось его заменить. Это был весьма болезненный урок.

Использование современных сплавов, таких как титановые сплавы, позволяет значительно повысить эффективность работы испарительных змеевиков, особенно в условиях агрессивной среды. Но и здесь есть свои нюансы. Титановые сплавы дороже, требуют более сложной обработки и сварки. Нельзя просто так взять и заменить стальной змеевик на титановый. Нужно тщательно рассчитывать стоимость и оценивать экономическую целесообразность. В некоторых случаях, увеличение срока службы и повышение производительности оправдывают дополнительные затраты.

Проблемы контроля качества и их решение

Контроль качества на всех этапах производства – это залог надежности и долговечности испарительных змеевиков. Мы используем различные методы контроля – визуальный осмотр, измерение геометрических размеров, тестирование на герметичность, испытания на прочность. Но, даже при наличии современной аппаратуры, не всегда удается обнаружить все дефекты. Иногда требуется проведение дополнительных испытаний, например, ультразвуковой контроль или рентгеновский контроль. Это, конечно, требует дополнительных затрат, но в долгосрочной перспективе они могут сэкономить значительную сумму денег на ремонте и замене змеевиков.

Особенно важным является контроль качества сварных швов. Недостатки в сварных швах могут привести к утечке хладагента, что не только снизит эффективность работы системы охлаждения, но и может привести к ее полной остановке. Мы применяем различные методы контроля качества сварных швов – визуальный осмотр, ультразвуковую диагностику, рентгеновский контроль. Каждый сварной шов должен соответствовать требованиям нормативных документов. И, конечно же, необходимо тщательно документировать все результаты контроля качества.

Ошибки при эксплуатации, приводящие к преждевременному износу

Иногда, даже самый качественный испарительный змеевик может выйти из строя из-за неправильной эксплуатации. Например, перегрев или переохлаждение змеевика, наличие загрязнений, изменение давления хладагента – все это может привести к преждевременному износу и разрушению змеевика. Важно соблюдать рекомендации производителя по эксплуатации змеевика и проводить регулярное техническое обслуживание. Это поможет продлить срок его службы и избежать дорогостоящего ремонта.

Часто встречается ошибка – игнорирование требований к фильтрации хладагента. Наличие загрязнений в хладагенте может привести к засорению змеевика и снижению его теплоотдачи. Регулярная замена фильтров-осушителей – это обязательное условие для поддержания эффективности работы системы охлаждения. Это небольшая плата за надежность и долговечность.

Современные тенденции в производстве испарительных змеевиков

Современное производство испарительных змеевиков постоянно развивается. Появляются новые материалы, новые технологии изготовления, новые методы контроля качества. В частности, наблюдается тенденция к увеличению использования автоматизированных систем управления производством. Это позволяет повысить точность изготовления, снизить количество брака и повысить производительность. ООО Цзянсу Боминг Оборудование для Кондиционирования активно внедряет новые технологии, что позволяет им предлагать своим клиентам продукцию высочайшего качества.

Еще одна важная тенденция – это развитие 'умных' змеевиков, с встроенными датчиками температуры, давления и других параметров. Эти датчики позволяют отслеживать состояние змеевика в режиме реального времени и своевременно выявлять возможные проблемы. Это, конечно, повышает стоимость змеевика, но в долгосрочной перспективе может снизить затраты на ремонт и обслуживание.

Надеюсь, что этот небольшой обзор помог вам лучше понять процесс производства испарительных змеевиков и вызовы, с которыми сталкиваются производители. Если у вас возникнут какие-либо вопросы, не стесняйтесь обращаться. Мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Обогреватели

Обогреватели -

Водоудерживающая пластина из нержавеющей стали

Водоудерживающая пластина из нержавеющей стали -

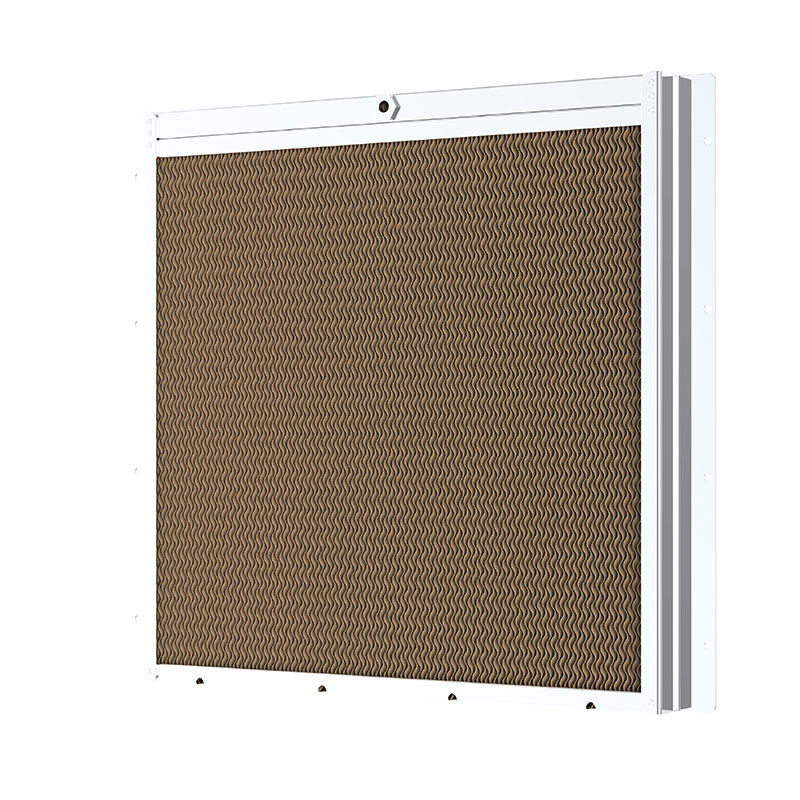

Сотовый увлажнитель воздуха

Сотовый увлажнитель воздуха -

Промышленный увлажнитель воздуха высокого давления

Промышленный увлажнитель воздуха высокого давления -

Увлажнитель форсуночный канальный центробежный

Увлажнитель форсуночный канальный центробежный -

Промышленный электродный увлажнитель воздуха

Промышленный электродный увлажнитель воздуха -

Промышленный двухжидкостный увлажнитель

Промышленный двухжидкостный увлажнитель -

Промышленный электрический увлажнитель воздуха

Промышленный электрический увлажнитель воздуха -

Промышленная система распыления высокого давления

Промышленная система распыления высокого давления -

Промышленный увлажнитель воздуха с сухим паром

Промышленный увлажнитель воздуха с сухим паром -

Воздушный клапан

Воздушный клапан

Связанный поиск

Связанный поиск- Канальный воздушный клапан цена

- Периметр воздушного клапана поставщик

- Электропривод воздушного клапана 220в

- Микромист высокого давления цена

- Увлажнение центральных кондиционеров поставщики

- Расположение противопожарных клапанов

- Климатическая установка с поддержанием температуры и влажности основный покупатель

- Аксессуары для кондиционирования воздуха цена

- Алюминиевый воздушный клапан поставщики

- Электро воздушные клапаны цена