Оребренный теплообменник завод

Когда речь заходит об оребренных теплообменниках, часто возникает впечатление, что это достаточно простая технология. На самом деле, за кажущейся простотой скрывается целый комплекс инженерных задач, требующих глубоких знаний материалов, термодинамики и, конечно, технологий изготовления. Многие начинающие заказчики видят в этом простое наращивание площади поверхности, не задумываясь о тонкостях, которые могут существенно повлиять на эффективность и долговечность изделия. Хочу сразу сказать, что просто 'заказать' это не значит получить оптимальное решение. И вот о чем я хочу поговорить.

Ключевые аспекты проектирования и производства

Первое, что нужно понимать – это назначение теплообменника. От этого напрямую зависит выбор материала. Если речь идет о конденсации водяного пара, то, конечно, зайдет медь или медь с нержавеющей сталью. Но для работы с агрессивными средами, например, с кислыми растворами, потребуется другой подход – нержавеющая сталь 316L или даже титан. Недостаточный учет этого фактора – одна из самых частых ошибок, которую я встречал на практике. Это не только экономическая проблема из-за коррозии, но и потенциально опасная, связанная с утечкой реагентов.

Дальше – геометрия ребер. Существует несколько вариантов: сплошные, сетчатые, вилочные. Каждый из них имеет свои преимущества и недостатки. Сплошные ребра, как правило, обеспечивают большую площадь теплообмена, но увеличивают гидравлическое сопротивление. Сетчатые ребра позволяют снизить сопротивление, но уменьшают эффективность теплопередачи. Выбор конкретного типа зависит от рабочей среды, требуемой производительности и допустимого давления.

Особое внимание стоит уделить технологии изготовления. Холодное или горячее оребрение, сварка, механическая обработка – каждый способ влияет на качество поверхности и, как следствие, на эффективность теплообмена. Например, при холодном оребрении важно обеспечить минимальный дефект поверхности, иначе это может привести к образованию локальных зон повышенного теплового сопротивления. Завод должен иметь соответствующее оборудование и квалифицированный персонал для обеспечения требуемых параметров.

Опыт работы с разными типами теплообменников

Мы в ООО Цзянсу Боминг Оборудование для Кондиционирования уже более двух десятилетий занимаемся производством оребренных теплообменников для различных отраслей промышленности. Наши изделия используются в системах кондиционирования воздуха, холодильниках, тепловых насосах, химической промышленности и многих других областях.

В одном из проектов нам потребовалось изготовить оребренный теплообменник для системы охлаждения реактора в химическом производстве. Рабочая среда – агрессивная смесь солей. Мы выбрали нержавеющую сталь 316L и сетчатое оребрение. Ключевым моментом стало точное соблюдение технологии сварки и контроль качества поверхности. Пришлось разработать специальную процедуру очистки от шлака и оптимизировать процесс горячего орошения. В итоге, теплообменник показал отличную эффективность и прослужил без нареканий более пяти лет. Если бы мы выбрали другой материал или технологию, то столкнулись бы с серьезными проблемами с коррозией и засорением.

Технология горячего орошения: эффективность и сложность

Горячее орошение – это эффективный способ создания ребер, обеспечивающий высокую плотность и однородность. Однако, это требует дорогостоящего оборудования и квалифицированных специалистов. Кроме того, необходимо тщательно контролировать температуру и давление воды, чтобы избежать деформации металла.

Механическое оребрение: альтернатива для менее требовательных задач

Механическое оребрение – более простой и дешевый способ создания ребер. Однако, оно менее эффективно и может привести к повреждению поверхности металла. Этот способ обычно используется для менее требовательных задач, где не требуется высокая эффективность теплообмена.

Проблемы и подводные камни

Одним из самых распространенных проблем является несоблюдение технологии при сварке. Неправильная сварка может привести к образованию трещин и дефектов, снижающих прочность и герметичность теплообменника. Это, в свою очередь, может привести к утечке рабочей среды и аварийным ситуациям.

Еще одна проблема – образование отложений на поверхности ребер. Отложения могут снизить эффективность теплообмена и привести к засорению теплообменника. Для предотвращения образования отложений необходимо использовать фильтры и проводить регулярную очистку теплообменника.

Контроль качества: необходимость и методы

Контроль качества на всех этапах производства – необходимость. Мы используем различные методы контроля, такие как ультразвуковая дефектоскопия, рентгенография, визуальный осмотр и гидравлические испытания. Это позволяет нам гарантировать, что наши изделия соответствуют требованиям заказчика и безопасны в эксплуатации.

Перспективы развития

В настоящее время активно разрабатываются новые технологии изготовления оребренных теплообменников, в том числе 3D-печать и лазерное оребрение. Эти технологии позволяют создавать сложные геометрии ребер и оптимизировать теплообмен. Также, продолжается работа над улучшением материалов и покрытий, обеспечивающих более высокую коррозионную стойкость и долговечность.

Мы в ООО Цзянсу Боминг Оборудование для Кондиционирования следим за всеми новинками в этой области и постоянно совершенствуем свои технологии. Мы уверены, что оребренные теплообменники будут играть все более важную роль в обеспечении энергоэффективности и экологической безопасности различных отраслей промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Промышленный электродный увлажнитель воздуха

Промышленный электродный увлажнитель воздуха -

Воздушный клапан

Воздушный клапан -

Увлажнитель форсуночный канальный центробежный

Увлажнитель форсуночный канальный центробежный -

Промышленный увлажнитель воздуха высокого давления

Промышленный увлажнитель воздуха высокого давления -

Водоудерживающая пластина из нержавеющей стали

Водоудерживающая пластина из нержавеющей стали -

Промышленный электрический увлажнитель воздуха

Промышленный электрический увлажнитель воздуха -

Промышленная система распыления высокого давления

Промышленная система распыления высокого давления -

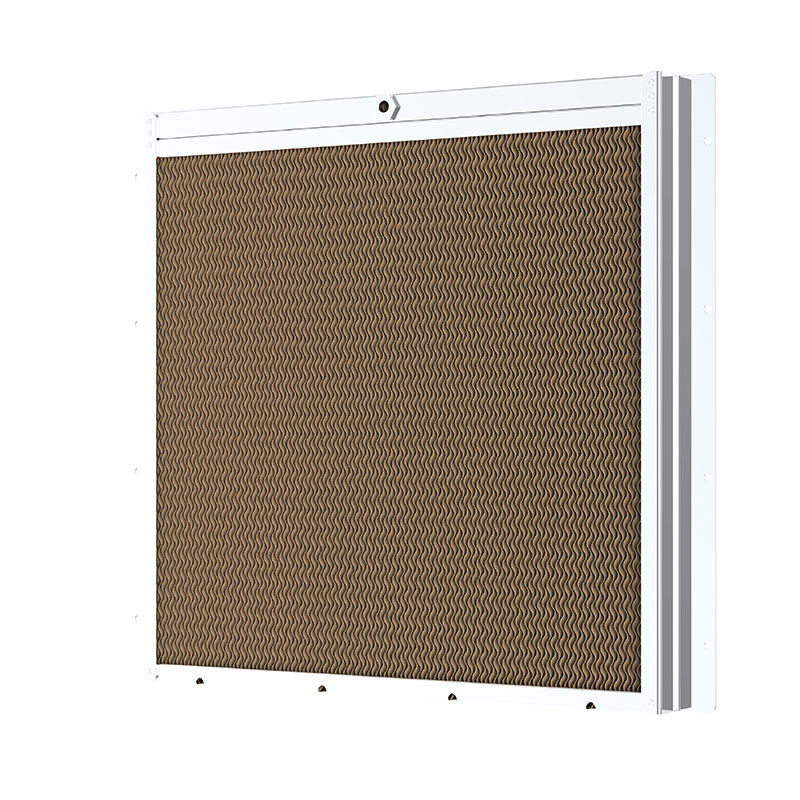

Сотовый увлажнитель воздуха

Сотовый увлажнитель воздуха -

Промышленный двухжидкостный увлажнитель

Промышленный двухжидкостный увлажнитель -

Промышленный увлажнитель воздуха с сухим паром

Промышленный увлажнитель воздуха с сухим паром -

Обогреватели

Обогреватели

Связанный поиск

Связанный поиск- Воздушный клапан dcr основный покупатель

- Теплообменник 15 квт заводы

- Клапан воздушный обозначение цена

- Воздушный клапан для воздуха заводы

- Клапан avk воздушный комбинированный основный покупатель

- Регулировка воздушного клапана

- Воздушный клапан для воздуха

- Климатическая установка с поддержанием температуры и влажности

- Нагревательный змеевик цена

- Клапан воздушный регулируемый с приводом заводы