Премиальная каплеуловительная перегородка из нержавеющей стали завод

Сложно найти более требовательную деталь в технологическом оборудовании для кондиционирования, чем каплеуловитель. Часто, при обсуждении производства премиальных каплеуловителей из нержавеющей стали, попадают в ловушку упрощений – думают, что это просто сварка и полировка. На самом деле, тут куча нюансов, от выбора марки стали до точности сборки и геометрии перегородок. Хочу поделиться своим опытом, не претендуя на абсолютную истину, а просто поделиться мыслями, которые приходят в голову после многих лет работы в этой сфере. И да, это не всегда гладко, даже с применением самых современных технологий.

О чем пойдет речь?

Мы поговорим о ключевых аспектах производства каплеуловителей из нержавейки, начиная от выбора материала и заканчивая контролем качества. Рассмотреем распространенные ошибки и возможные пути их избежания, а также немного затронем вопросы автоматизации производства. Попробую описать не только 'что', но и 'как' – как это делается, какие проблемы возникают, и какие решения при этом принимаются.

Выбор материала и его влияние на долговечность

Первое, с чего всегда начинают – это сталь. Многие выбирают стандартную 304 нержавейку, но я бы посоветовал серьезно задуматься о 316L. Хотя она и дороже, но в средах с повышенной коррозионной активностью, например, при работе с агрессивными хладагентами или загрязненным воздухом, разница в долговечности будет колоссальной. Мы однажды делали каплеуловитель для системы охлаждения пищевого производства, и сэкономив на стали, потом очень долго исправляли течи и заменять детали. Это, знаете ли, не только деньги, но и просто головная боль.

К тому же, важно учитывать толщину стенок. Очевидно, что более толстая сталь будет прочнее, но это влияет на вес и стоимость. Нужно найти оптимальный баланс, исходя из условий эксплуатации и требуемой надежности. Часто производители завышают толщину, просто чтобы потом продать дороже. Это, конечно, не честно по отношению к клиенту, но встречается.

Еще один момент – это сертификация. Сталь должна соответствовать требованиям стандартов, например, ASME или European Standards. Без сертификатов потом может возникнуть куча проблем с гарантией и ответственностью.

Точность изготовления и сборки: критический фактор

Даже при использовании качественной стали, неточности в изготовлении и сборке могут привести к утечкам и снижению эффективности каплеуловителя. Особенно это касается геометрии перегородок и стыков. Минимальные отклонения могут значительно увеличить риск образования конденсата и последующих проблем.

Мы долго экспериментировали с различными технологиями обработки металла, чтобы добиться максимальной точности. В итоге остановились на комбинации лазерной резки и токарной обработки. Лазерная резка позволяет получить детали с высокой точностью, а токарная обработка – добиться необходимой гладкости и геометрии. Но это требует дорогостоящего оборудования и квалифицированного персонала.

Особое внимание уделяем контролю качества на всех этапах производства. Используем координатно-измерительные машины (КИМ) для проверки размеров и формы деталей, а также визуальный контроль для выявления дефектов. Это, конечно, добавляет времени и затрат, но позволяет избежать проблем в будущем.

Автоматизация производства: необходимость или роскошь?

Автоматизация производства каплеуловителей из нержавеющей стали – это вопрос, который многие себе задают. С одной стороны, автоматизированные линии позволяют значительно увеличить производительность и снизить себестоимость. С другой стороны, требует больших инвестиций в оборудование и обучение персонала.

У нас на заводе автоматизировано несколько этапов производства, включая резку, сварку и сборку. Это позволило нам значительно сократить время производства и снизить количество брака. Но мы не гонимся за полной автоматизацией, потому что некоторые операции, например, ручная полировка, требуют высокой квалификации и опыта.

Автоматизация не должна быть самоцелью. Важно, чтобы она была направлена на повышение качества и эффективности производства, а не на сокращение затрат любой ценой. Иначе, можно получить некачественный продукт, который будет требовать постоянного ремонта и замены.

Типичные ошибки и способы их избежать

Одна из самых распространенных ошибок – это неправильный выбор сварного шва. Неправильный шов может быть слабым и подверженным коррозии. Лучше использовать сварку в вакууме или аргоно-кислородной среде, чтобы обеспечить максимальную прочность и герметичность шва.

Еще одна распространенная ошибка – это недостаточная очистка поверхности перед сваркой и полировкой. На поверхности должны отсутствовать окалина, грязь и другие загрязнения, чтобы обеспечить хорошее сцепление металла и избежать образования дефектов.

Ну и, конечно, не стоит забывать о контроле качества. Регулярный контроль качества на всех этапах производства позволит выявить и устранить дефекты на ранней стадии, что позволит избежать серьезных проблем в будущем.

Проблемы с коррозией и способы их решения

Как я уже говорил, выбор стали – это критически важный фактор, но даже 316L не гарантирует полной защиты от коррозии. Особенно в агрессивных средах. Мы сталкивались с проблемами с коррозией при производстве каплеуловителей для систем охлаждения, использующих хлорированные хладагенты. В таких случаях необходимо использовать специальные покрытия или выбирать более устойчивую к коррозии сталь.

Часто проблема заключается не только в материале, но и в конструкции. Например, узкие углы и труднодоступные места могут стать очагами коррозии. Поэтому важно проектировать каплеуловители с учетом этих факторов. Мы используем специальные программы 3D-моделирования, чтобы выявить потенциальные проблемные места и оптимизировать конструкцию.

Еще один способ борьбы с коррозией – это использование ингибиторов коррозии. Эти вещества добавляют в рабочую среду и замедляют процесс коррозии. Но важно правильно подобрать ингибитор, чтобы он не взаимодействовал с другими компонентами системы.

И последнее – регулярный осмотр и обслуживание. Регулярный осмотр каплеуловителя позволит выявить признаки коррозии на ранней стадии и принять меры для предотвращения дальнейшего повреждения.

В заключение

Производство премиальных каплеуловителей из нержавеющей стали – это сложный и многогранный процесс, требующий опыта, знаний и постоянного совершенствования. Нельзя экономить на качестве материалов и контроле качества, потому что это всегда приводит к проблемам в будущем. Ну и, конечно, важно постоянно следить за новыми технологиями и инновациями, чтобы оставаться конкурентоспособным на рынке.

Надеюсь, этот небольшой обзор был полезен для вас. Если у вас есть какие-либо вопросы, не стесняйтесь задавать. Мы всегда рады поделиться своим опытом.

ООО Цзянсу Боминг Оборудование для Кондиционирования постоянно работает над улучшением качества своей продукции и расширением ассортимента. У нас есть собственный научно-исследовательский отдел, который занимается разработкой новых технологий и материалов. Более подробную информацию о нашей компании и продукции вы можете найти на нашем сайте: https://www.jsboming.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Промышленный увлажнитель воздуха с сухим паром

Промышленный увлажнитель воздуха с сухим паром -

Промышленный электрический увлажнитель воздуха

Промышленный электрический увлажнитель воздуха -

Водоудерживающая пластина из нержавеющей стали

Водоудерживающая пластина из нержавеющей стали -

Промышленный электродный увлажнитель воздуха

Промышленный электродный увлажнитель воздуха -

Промышленный двухжидкостный увлажнитель

Промышленный двухжидкостный увлажнитель -

Обогреватели

Обогреватели -

Промышленная система распыления высокого давления

Промышленная система распыления высокого давления -

Промышленный увлажнитель воздуха высокого давления

Промышленный увлажнитель воздуха высокого давления -

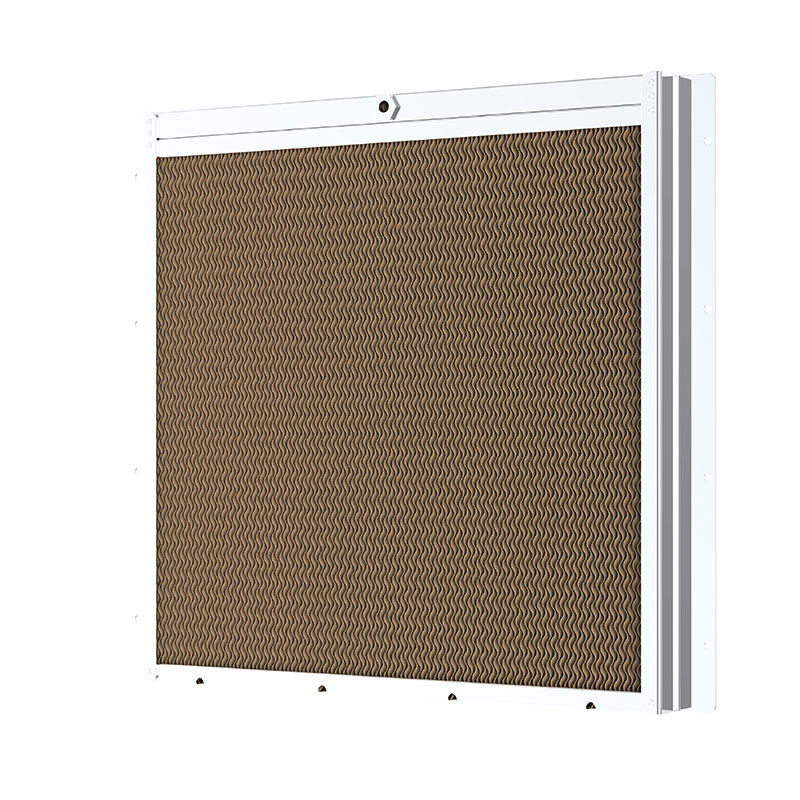

Сотовый увлажнитель воздуха

Сотовый увлажнитель воздуха -

Увлажнитель форсуночный канальный центробежный

Увлажнитель форсуночный канальный центробежный -

Воздушный клапан

Воздушный клапан

Связанный поиск

Связанный поиск- Воздушно запорный клапан поставщик

- Водоудерживающая пластина из алюминиевого сплава производитель

- Воздушные клапаны сертификаты заводы

- Клапан регулировки расхода воздуха завод

- Клапан воздушный квк 100

- Дополнительный теплообменник производитель

- Воздушный клапан гост поставщики

- Клапан из нержавеющей стали основный покупатель

- Воздушный клапан ква

- Теплообменник завод