Холодильные теплообменники заводы

Холодильные теплообменники заводы – тема, с которой я сталкиваюсь ежедневно. Часто задают вопрос: 'Что важнее – стоимость, надежность или энергоэффективность?'. И ответ, как всегда, не простой. Многие начинающие клиенты и инженеры, как мне кажется, переоценивают роль низких первоначальных затрат, забывая о долгосрочных издержках, связанных с обслуживанием и потенциальными простоями. А ведь правильно выбранный теплообменник – это не просто компонент системы, это инвестиция в стабильность производственного процесса.

Обзор: Проблемы и решения в производстве теплообменников

В последние годы наблюдается рост спроса на высокоэффективные теплообменники для широкого спектра применений – от пищевой промышленности до химического производства. Это, безусловно, позитивный тренд, однако он сопряжен с рядом вызовов для производителей. Основная проблема – это постоянное повышение требований к энергоэффективности и надежности оборудования, а также необходимость оптимизации производственных процессов и снижения себестоимости.

Решение этой задачи требует комплексного подхода, включающего в себя не только использование современных материалов и технологий, но и внедрение передовых методов контроля качества на всех этапах производства. Важно понимать, что качественный теплообменник – это результат кропотливой работы, от проектирования до финальной сборки и тестирования.

Сложность выбора материалов и их влияния на срок службы

Выбор материала – это ключевой момент. Мы часто сталкиваемся с ситуациями, когда заказчики выбирают более дешевые материалы, не учитывая их долговечность и устойчивость к агрессивным средам. Это неизбежно приводит к преждевременному износу и необходимости замены теплообменника, что, в конечном итоге, обходится дороже.

Например, в пищевой промышленности, где требуется высокая гигиеничность, не всегда достаточно использовать стандартную нержавеющую сталь. Иногда требуется более дорогой, но устойчивый к коррозии сплав с добавлением никеля. Это, конечно, влияет на цену, но обеспечивает бесперебойную работу оборудования и минимизирует риски возникновения проблем.

Мы несколько лет назад работали над проектом по производству теплообменников для предприятия, занимающегося переработкой фруктовых соков. Изначально заказчик выбрал более дешевые материалы, что привело к быстрому образованию накипи и коррозии, и, как следствие, к постоянным простоям и дорогостоящему обслуживанию. Переход на более качественные материалы и оптимизация конструкции теплообменника позволили значительно увеличить срок службы оборудования и снизить затраты на его эксплуатацию.

Этапы производства: от проектирования до контроля качества

Производство теплообменников – это многоступенчатый процесс, каждый из которых требует особого внимания и контроля. Начинается все с проектирования, где разрабатывается техническое задание и создается проект теплообменника, учитывающий все требования заказчика.

Затем следует этап изготовления деталей – это может быть изготовление пластин, трубок, корпусов и других компонентов. В современных производственных цехах используются различные технологии – листовая резка, штамповка, токарная и фрезерная обработка. Мы стараемся использовать как традиционные, так и современные методы, чтобы обеспечить максимальную точность и качество деталей.

Особенности сварки и герметизации

Сварка – один из важнейших этапов производства теплообменников, поскольку именно она обеспечивает герметичность и прочность конструкции. Мы используем различные методы сварки – TIG, MIG, лазерную сварку, в зависимости от материала и конструкции теплообменника. Важно, чтобы сварка выполнялась квалифицированными сварщиками с использованием современного оборудования.

Герметизация – это также важный аспект, особенно для теплообменников, работающих под высоким давлением или с агрессивными средами. Мы используем различные материалы и методы герметизации – уплотнительные кольца, прокладки, фланцевые соединения. Важно, чтобы герметизация была надежной и обеспечивала долговечную работу теплообменника.

Несколько лет назад у нас была проблема с герметичностью фланцевых соединений на партии теплообменников, предназначенных для использования в химической промышленности. Выяснилось, что причина заключалась в неправильном подборе уплотнительных прокладок. После анализа ситуации и внесения корректировок в процесс производства, проблема была решена.

Контроль качества: залог надежности оборудования

Контроль качества – неотъемлемая часть производственного процесса. На каждом этапе производства проводятся различные проверки и испытания, чтобы убедиться в соответствии деталей и готовых теплообменников установленным требованиям. Мы используем современное измерительное оборудование – ультразвуковой контроль, рентгеновский контроль, гидростатическое испытание.

После завершения сборки теплообменники подвергаются испытаниям на герметичность, прочность и эффективность теплопередачи. Эти испытания проводятся в специальных лабораториях, где имитируются условия эксплуатации оборудования.

Современные методы контроля качества и их преимущества

В последние годы активно внедряются современные методы контроля качества, такие как неразрушающий контроль. Эти методы позволяют выявлять дефекты, которые невозможно обнаружить при визуальном осмотре, и предотвращать попадание бракованных изделий в производство.

Например, ультразвуковой контроль позволяет выявлять микротрещины в сварных швах, а рентгеновский контроль – обнаруживать скрытые дефекты в металлических деталях. Эти методы значительно повышают надежность и долговечность теплообменников.

Один из самых распространенных способов контроля качества – это визуальный осмотр. Несмотря на свою простоту, визуальный осмотр позволяет выявить ряд дефектов, таких как царапины, сколы и коррозия. Мы уделяем большое внимание визуальному осмотру, поскольку он позволяет оперативно выявлять проблемы и предотвращать их дальнейшее развитие.

Опыт работы и кейсы: успешные проекты и уроки

ООО Цзянсу Боминг Оборудование для Кондиционирования имеет большой опыт в производстве холодильных теплообменников для различных отраслей промышленности. Мы работали с предприятиями пищевой, химической, фармацевтической, энергетической и других отраслей.

Например, мы успешно реализовали проект по модернизации системы охлаждения на химическом предприятии, что позволило снизить потребление электроэнергии на 15% и повысить производительность оборудования на 10%. Этот проект стал ярким примером того, как правильно выбранный и качественно изготовленный теплообменник может принести значительную экономическую выгоду.

Адаптация к индивидуальным требованиям заказчика

Мы всегда стараемся учитывать индивидуальные требования заказчика при проектировании и производстве теплообменников. Мы готовы разработать теплообменник любой сложности и размера, с использованием различных материалов и технологий.

Одним из наших последних проектов была разработка теплообменника для нестандартного применения в сфере производства полупроводников. Этот теплообменник включал в себя особые требования к чистоте материалов и температурному режиму, что потребовало значительных усилий со стороны нашей команды.

Мы понимаем, что каждый заказчик уникален, и поэтому стремимся предложить индивидуальное решение, которое наилучшим образом соответствует его потребностям.

Перспективы развития: новые технологии и инновации

Производство холодильных теплообменников не стоит на месте, постоянно появляются новые технологии и материалы, которые позволяют повысить эффективность и надежность оборудования. Мы следим за последними тенденциями в отрасли и внедряем их в нашу производственную практику.

Например, мы активно изучаем возможности использования новых материалов, таких как графеновые теплоотводы, которые позволяют значительно увеличить эффективность теплопередачи. Мы также работаем над внедрением автоматизированных систем управления производством, которые позволяют повысить точность и скорость производства.

В будущем мы планируем расширить ассортимент выпускаемой продукции, включив в него новые типы теплообменников, предназначенные для использования в самых современных технологических процессах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Промышленный увлажнитель воздуха с сухим паром

Промышленный увлажнитель воздуха с сухим паром -

Промышленный увлажнитель воздуха высокого давления

Промышленный увлажнитель воздуха высокого давления -

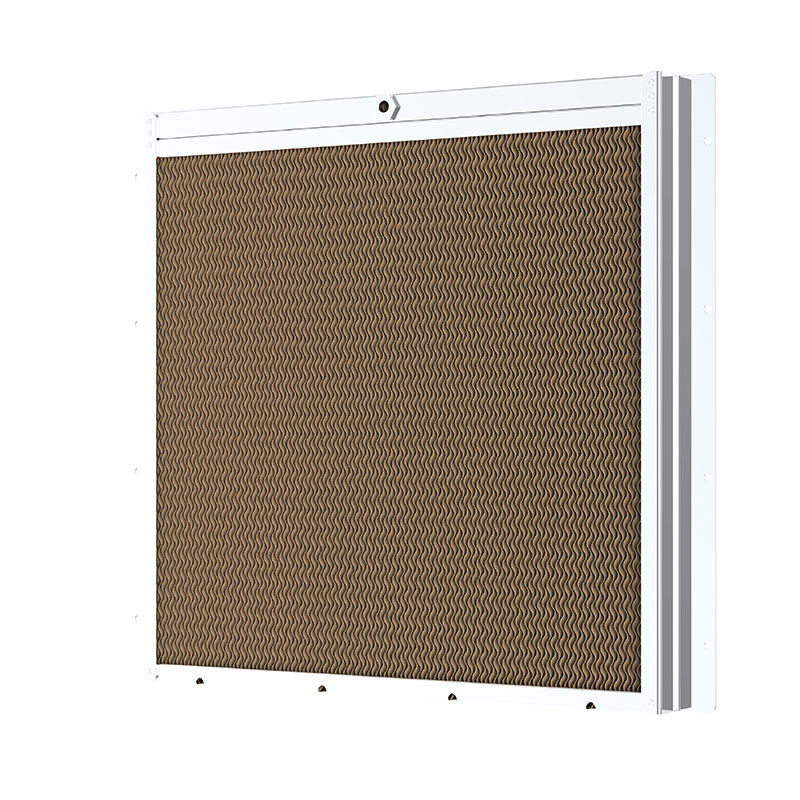

Сотовый увлажнитель воздуха

Сотовый увлажнитель воздуха -

Промышленный двухжидкостный увлажнитель

Промышленный двухжидкостный увлажнитель -

Промышленный электродный увлажнитель воздуха

Промышленный электродный увлажнитель воздуха -

Увлажнитель форсуночный канальный центробежный

Увлажнитель форсуночный канальный центробежный -

Промышленный электрический увлажнитель воздуха

Промышленный электрический увлажнитель воздуха -

Водоудерживающая пластина из нержавеющей стали

Водоудерживающая пластина из нержавеющей стали -

Обогреватели

Обогреватели -

Воздушный клапан

Воздушный клапан -

Промышленная система распыления высокого давления

Промышленная система распыления высокого давления

Связанный поиск

Связанный поиск- Клапан воздушный hl 900n производитель

- Воздушный клапан g1

- Купить противопожарный клапан для вентиляции

- Дымовые и противопожарные клапаны основный покупатель

- Водоудерживающая пластина из нержавеющей стали поставщики

- Испарительный змеевик производитель

- Клапан вентиляционный из нержавеющей стали

- Воздушный клапан производитель

- Купить медные теплообменники цена

- Промышленный двухжидкостный увлажнитель цена